Training Booth: von der Idee zur Umsetzung

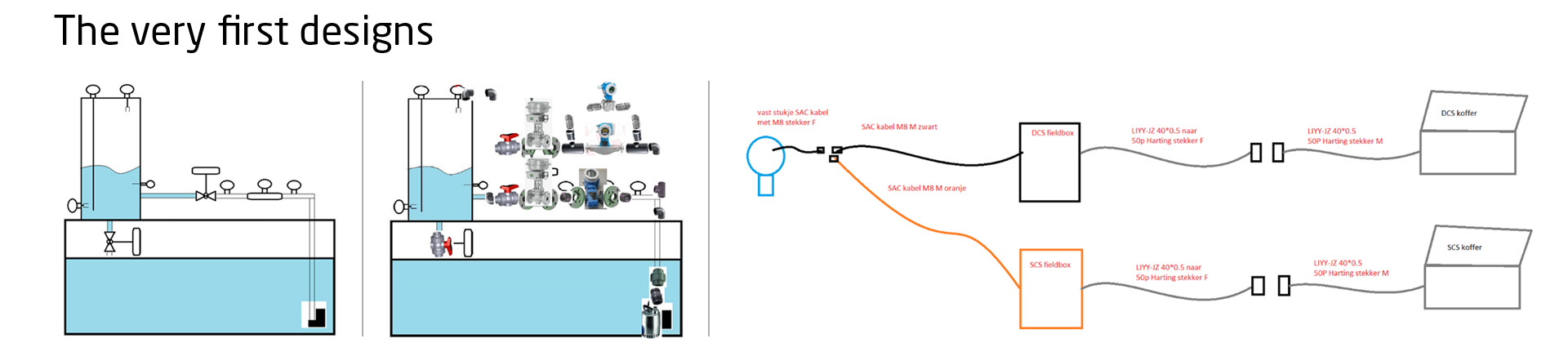

Um ein anschauliches Toolbox-Meeting zu veranstalten, konnten wir bisher bereits einige Feldgeräte einsetzen, die uns durch die Zusammenarbeit mit anderen Unternehmen überlassen wurden. So konnten wir den jungen Ingenieuren auch das Innenleben einiger Messgeräte zeigen – durch eine didaktische Vorstellung der Geräte wird die Theorie dahinter leichter verständlich.

Dadurch, dass es sich um noch funktionierende Geräte handelte und wir auch die Softwareseite der Messungen zeigen konnten, war die Präsentation für die Ingenieure interessanter. Wir haben ein HART-Modem an den Laptop angeschlossen, um die Signale zu parametrieren, zu simulieren und zu messen. Unabhängig von der Demonstration selbst war es möglich, die Geräte vollständig einzurichten, Fehlersignale zu erzeugen, Tests durchzuführen und die Fehlersuche zu üben. Wir konnten verschiedene Messprinzipien vergleichen, Einstellungen überprüfen, Datenblätter ausfüllen und visualisieren.

Kurzum, wer einmal damit gearbeitet hat, hat einen Mehrwert daraus gezogen. Aber ganz so einfach war diese Variante nicht: Ein Durchflussmesser wiegt leicht ein paar Kilo und braucht Strom, zudem werden ein Widerstand im Signalkreis und ein sogenannter „Fluke“ benötigt, bevor man mit dem Gerät kommunizieren kann. Deshalb war es immer mühsam, auf die Schnelle etwas zu testen, und es entstand die Idee, diese Geräte methodischer aufzubauen. Und natürlich macht ein Durchflussmesser auch mehr Spaß, wenn er auch tatsächlich durchströmt wird.

Mit der fortschreitendenden Ausarbeitung der Realisierung eines Demo-/Testaufbaus kam der Vorschlag auf, die Bereiche Process & Instrumentation, Automatisierung und Safety Integration einzubeziehen, um die enge Zusammenarbeit zwischen den verschiedenen Abteilungen und Bereichen zu verdeutlichen und zu berücksichtigen.

Folgende Themen sollten in der Anlage behandelt werden:

- E&I: Technische Dokumentation, Auswahl der Instrumentierung, kleine bis komplexe Projekte

- Automatisierung: Einsatz verschiedener Systeme zur Demonstration unserer Systemunabhängigkeit, Darstellung und Visualisierung der Programmstruktur, Demonstration des Unterschieds zwischen gutem und schlechtem Alarmmanagement, P&ID-Darstellung auf HMI, Batch-Prozesse.

- Funktionale Sicherheit: Aufbau von Sicherheitsschaltungen mit der Möglichkeit, Fehler zu simulieren, Sicherheitsdokumentation.

- Sonstiges: Verknüpfung der Leitwarteneinrichtung (Brand Control Rooms), MES, CE, Maschinensicherheit, ATEX.

Wir sahen in diesem Aufbau einen Mehrwert darin, die Frage zu beantworten, wer PA Solutions eigentlich ist und was unsere Fähigkeiten sind.

Wir wollten aufzeigen, dass PA Solutions:

- ein Projekt von A bis Z abwickeln kann und dabei unsere Herangehensweise erläutern.

- sowohl interne als auch externe Trainings für Ingenieure auf pragmatische Art und Weise anbieten kann.

- auf Messen, in Schulen und bei Seminaren Kunden und potenzielle Mitarbeiter ansprechen kann.

Mit diesen Zielen im Hinterkopf wurde die Idee bei unserer Geschäftsleitung vorgestellt und dort gut aufgenommen. So machten wir den nächsten Schritt zur weiteren Konkretisierung der Idee.

Für jedes interne Projekt, das wir durchführen, erstellen wir eine Projektcharta, die den Zweck und die Ziele des Projekts sowie die Festlegung eines Projektteams, die Definition der Stakeholder, Meilensteine, Risiken, Kosten und den Projektansatz enthält.

Die folgenden Ziele/Anforderungen wurden genannt:

- Aufbau eines Demo-Setups, um Besucher auf (Schul-)Veranstaltungen anzusprechen und PAs Möglichkeiten zu präsentieren.

- Das Demo-Setup kann als Trainingsplattform für Neueinsteiger genutzt werden.

- Der Aufbau muss leicht zu transportieren sein.

- Es muss möglich sein, einen Großteil unserer Kerngeschäfte und Kompetenzen auf eindrucksvolle Art und Weise zu demonstrieren.

Der folgende Projektansatz wurde festgelegt:

- Die Engineeringarbeiten werden von einem oder mehreren Studenten durchgeführt, die von erfahrenen Ingenieuren unterstützt werden.

- Die Ausrüstung (Instrumente, Ventile etc.) wird von den Anbietern gesponsert.

- Der Automatisierungsumfang wird von unseren eigenen Automatisierungsingenieuren an mehreren Systemen durchgeführt.

Die festgelegte Charta führte zu einem „Go“ von Seiten unseres Managements, und so begann die Reise…

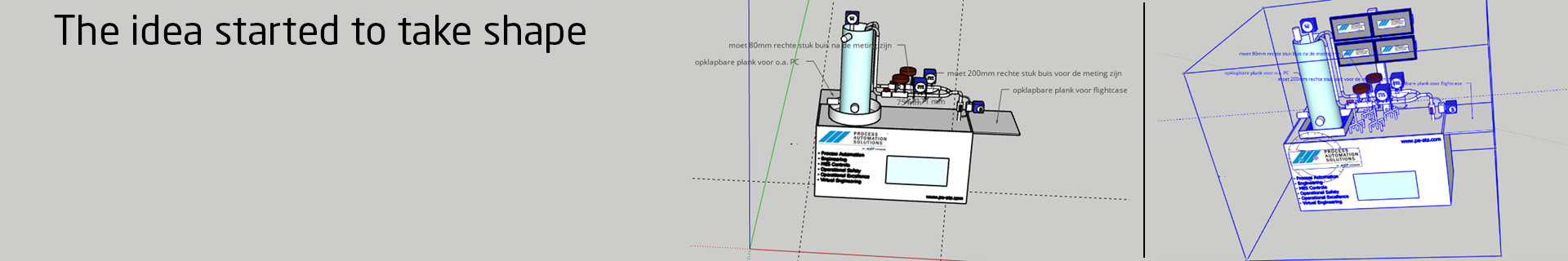

Das Konzeptdesign wurde weiterentwickelt, und die FRS (Functional Requirements Specification) wurde in Zusammenarbeit mit mehreren Ingenieurstudenten erstellt. Wir besuchten Messen, um uns inspirieren zu lassen und weitere Ideen zu sammeln, immer mit dem Gedanken im Hinterkopf, dass eine eigene Konstruktion realistisch (sprich: bezahlbar) sein musste. Wir besuchten die großen Messestände der wichtigsten internationalen Hersteller und ließen uns inspirieren.

Nach einigem Suchen, Besuchen und zahlreichen E-Mails fanden wir schließlich einen Maschinenbauer, der den Aufbau übernehmen konnte. Das war keine leichte Aufgabe, da alles zu 100 % maßgeschneidert sein sollte. Wir haben mit dem Unternehmen zusammen mehrfach Brainstormings vor Ort durchgeführt (es fühlt sich tatsächlich seltsam an, mit Menschen an einem Tisch zu sitzen). Sie fanden unsere Idee gut, und so skizzierten und zeichneten wir immer weiter.

Ende 2020 wurde das Konzept mit allen Abteilungen neu abgestimmt, was zu einer modularen Struktur führte, die alle Kompetenzen abdeckt:

- E&I: Messprinzipien, Prüfung, Engineering gemäß verschiedener CAE-Softwaretools, Troubleshooting, HART-Kommunikation und Nutzung der AMS-Suite

- Automatisierung: S7-1500 als eigenständige Hauptsteuerung, einschließlich dezentraler E/A, lokaler HMI, Thin Client, Server-Rack. Nutzung verschiedener Systeme auf virtuellen Maschinen und Kommunikationsmöglichkeiten zu anderen Ebenen wie PLS, Cloud etc.

- Spezialisierungen:

- Funktionale Sicherheit: Sicherheitsdokumente, Validierung und Proof Testing, Fehlersimulationen, S-PLC Programmierung in einer HIMA HIMatrix

- Maschinensicherheit: Einsatz von Schutzzäunen mit Türkontakten, Einrichten eines Sicherheitsscanners

- Explosionssicherheit: EPD, Aufteilung in verschiedene Zonen und Simulation mit verschiedenen Produkten, Exi-Berechnungen

- Digitalisierung: Cloud-Apps, Historians

- Prozess / SA: Alarmmanagement, HP-HMI

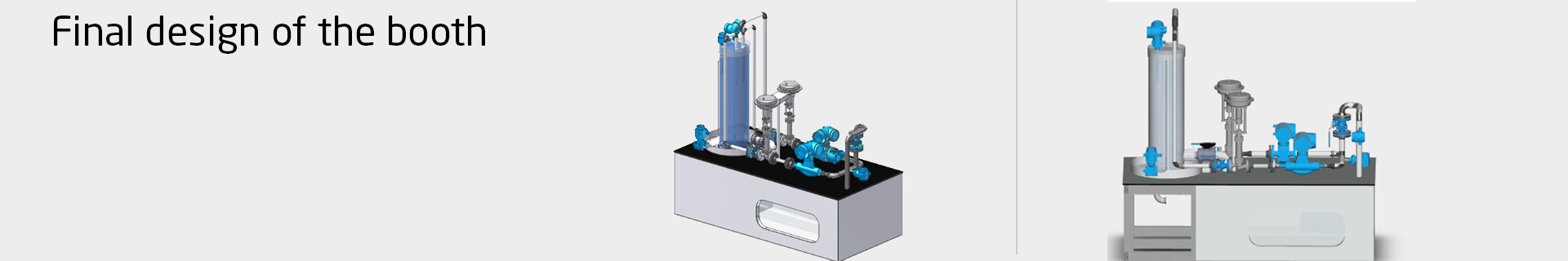

Eine Bestellung wird an den Maschinenbauer geschickt. Wir waren glücklich, denn bald würden wir etwas Greifbares haben. Wäre da nicht die Tatsache, dass die ganze Welt mittlerweile immer mehr Plexiglas verwendet hatte. Zufällig das Material, mit dem wir arbeiten wollten. Wir brauchten besonders dicke Platten, denn der Wassertank am Boden sollte bis zu 300 l Wasser fassen. Der Zylinder ist aus dickwandigem Plexiglas gefertigt und hat ein Volumen von nicht weniger als 90 l.

Außerdem hatte der Maschinenbauer überraschend interne Probleme aufgrund von Ausfallzeiten und begrenzten Ressourcen in seiner Werkstatt. Während Zeichnungen sicher hinter einem Schreibtisch und einem Bildschirm angefertigt werden konnten, musste die Konstruktion durch mehrere Personen gemeinsam angefertigt werden.

Die kommende Zeit war geprägt von Schwierigkeiten mit den Lieferanten, Transport, Konstruktion, Kommunikation, Krankheit und Ausfall. Kurzum: Es war eine Zeit, die wir schnell hinter uns lassen wollten.

Nachdem wir den Maschinenbauer wiederholt zu einer schnelleren Umsetzung angehalten hatten, statteten wir ihm einen Besuch ab. Auf diese Weise konnten wir zeigen, dass wir die Konstruktion wirklich brauchten, und wir konnten außerdem einige Bilder von den laufenden Arbeiten machen.

Aber es gab noch einiges zu tun, und so forderten wir den Maschinenbauer auf, sich auf die restlichen Arbeiten zu konzentrieren. Nach einigen weiteren Problemen mit Materialien und falschen Bohrungen erhielten wir ein paar Wochen später den beruhigenden Anruf, dass der Stand so gut wie fertig sei. Wir durften zur Druckprüfung gehen!

Vorübergehend mit einem Frequenzregler an die Pumpe angeschlossen, erhöhten wir allmählich die Pumpendrehzahl und damit den Druck. Bei voller Drehzahl wurde ein Druck von knapp unter 6 bar gemessen, was für uns mehr als ausreichend war. Es wurden keinerlei Lecks, Risse oder Sprünge festgestellt.

Eine Woche später konnten wir die Konstruktion abholen. Alle Paneele waren fertig, und wir bekamen eine kurze Einweisung darin, wie die Zierblenden abgenommen und versetzt werden können und wie man die Rohre für den Transport leicht demontieren kann.

Der Training Booth befindet sich derzeit in Melsele, in unserem Vorführraum. Als nächstes steht die Fertigstellung an:

- Die Steuerung bauen – diese ist bereits bestellt.

- Die Verkabelung – sie wird von unseren eigenen Ingenieuren durchgeführt.

Es dauert also nicht mehr lange, und unser Stand wird voll einsatzfähig sein und unseren Ingenieuren helfen, unser komplettes Automatisierungsportfolio besser kennen zu lernen. Außerdem wird er ein Glanzstück sein, mit dem wir unseren Kunden unsere Fähigkeiten demonstrieren können.

Wie heißt es in Belgien so schön, wenn man überrascht ist: „Jawadde“. In diesem Sinne vielen Dank an alle, die gemeinsam an der Verwirklichung dieses großartigen Projekts gearbeitet haben.

Steven Debelder, Antwerpen, Belgien